La dureza es una condición de la superficie del material, no representa ninguna propiedad de la materia y está relacionada con las propiedades elásticas y plásticas del material. Si bien, es un término que nos da idea de solidez o firmeza, no existe una definición única acerca de la dureza y se suele definir arbitrariamente en relación al método particular que se utiliza para la determinación de su valor. De esta manera algunas definiciones son:

- Resistencia a la deformación permanente bajo cargas estáticas o dinámicas (dureza por penetración).

- Absorción de energía bajo cargas de impacto o dinámicas (dureza por rebote).

- Resistencia a la abrasión (dureza por desgaste).

- Resistencia al rayado (dureza por rayado).

Independientemente de las definiciones enumeradas, en general, se entiende por dureza la propiedad que tienen los materiales de resistir la penetración de un identador bajo carga. En este sentido definiremos dureza como la resistencia de un material a la deformación plástica localizada.

Nota: Un identador es el extremo de una máquina de ensayo de dureza en forma puntiaguda que

presiona, con una carga determinada de antemano, sobre la superficie del

material del que se desea saber la dureza.

Los diferentes métodos desarrollados para medir la dureza en general consisten en producir una deformación local, en el material que se ensaya, a través de un identador. Los valores obtenidos son siempre dependientes del método y las condiciones en las que se ensaya por lo que para que un valor de dureza sea útil y permita su comparación debe estar acompañado de la indicación del método utilizado y las condiciones del ensayo.

Los diferentes métodos utilizados para obtener los valores de dureza se pueden clasificar en dos grandes grupos según la forma de aplicación de la carga:

Nosotros nos centraremos en dos tipos de dureza, la dureza al rayado y la dureza a la penetración:

Los diferentes métodos desarrollados para medir la dureza en general consisten en producir una deformación local, en el material que se ensaya, a través de un identador. Los valores obtenidos son siempre dependientes del método y las condiciones en las que se ensaya por lo que para que un valor de dureza sea útil y permita su comparación debe estar acompañado de la indicación del método utilizado y las condiciones del ensayo.

Los diferentes métodos utilizados para obtener los valores de dureza se pueden clasificar en dos grandes grupos según la forma de aplicación de la carga:

- Ensayos estáticos: en lo que la carga se aplica en forma estática o cuasi-estática. En este caso un identador se presiona contara la superficie de ensayo con una carga que se aplica en forma relativamente lenta. En general la medida de dureza en este tipo de ensayo resulta del cociente de la carga aplicada y el área de la huella que deja el identador en la superficie, como es el caso de los método Brinell, Vickers y Knoop, o bien es una medida de la profundidad de la identación como en el ensayo Rockwell.

- Ensayos dinámicos: en los que la carga se aplica en forma de impacto. En general el identador es lanzado sobre la superficie a ensayar con energía conocida y el valor de dureza se obtiene a partir de la energía de rebote del penetrador luego de impactar en la muestra, como sucede en el método de Shore y en el de Leeb, ambos conocidos como métodos de dureza por rebote.

Nosotros nos centraremos en dos tipos de dureza, la dureza al rayado y la dureza a la penetración:

- Ensayos de dureza al rayado:

- Escala de Mohs: es el método más antiguo para medir la dureza y aun se usa en mineralogía. Establecido por Friedrich Mohs en 1820, se trata de un método comparativo en una escala del 1 al 10 compuesta por diferentes minerales, donde el mineral superior raya al inferior pero el inferior no puede rayar al superior:

|

Escala de Mohs Fuente: Cienciasraquel |

- Dureza Martens: El primer ensayo normalizado de dureza en el que se mide la oposición que un material ofrece a ser rayado por un diamante de forma piramidal de base cuadrada y con un ángulo en el vértice de 90º. Desplazando la punta de diamante sobre la probeta con una carga determinada y constante se produce una ralladura de la que medimos su anchura “a”. Una vez medida calculamos la dureza Martens según la fórmula: HM = 104/a2, donde a es la anchura de la huella.

- Ensayos de dureza a la penetración:

- Ensayo Brinell: ideado por el ingeniero sueco Johann August Brinell en el año 1900, dispone de un penetrador compuesto por una esfera de acero templado de gran dureza de diámetro D que oscila entre 1 y 10 mm, a la que se le aplica una carga de entre 1,25 Kp y 3000 Kp durante un intervalo de tiempo de 15 segundos.

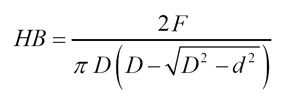

La dureza se calcula dividiendo el valor de la fuerza (Kp) entre la superficie de la huella (casquete esférico). Por tanto, la unidad de dureza del ensayo Brinell es Kp/mm2:HB=F/S

La dureza Brinell se obtendría mediante la siguiente fórmula:

El diámetro de la bola varía en función del espesor de la pieza a ensayar. Por ejemplo, entre 2 y 3 mm de espesor le correspondería 1 ó 2’5 mm de diámetro. Para otros espesores habrá que consultar una tabla de correspondencias.La fuerza a aplicar estará en función del diámetro de la bola (D) y del material a ensayar (K), regulada por la fórmula F = K D2. Por ejemplo, una chapa de entre 2 y 3 mm de espesor de material férrico (K=30), utilizaría como máximo una bola de 2’5 mm de diámetro y en este caso, le correspondería según la fórmula, una fuerza de 187’5 Kp. Una tabla recoge los coeficientes (K) de cada materia.

El formato normalizado para indicar la dureza sería el siguiente:

260 HB 10 500 30

Donde:

- 260 establecería la dureza obtenida.

- HB especifica el método (Dureza Brinell).

- 10 indica el diámetro de la bola en mm.

- 500 muestra la carga empleada (500 Kp).

- 30 especifica el tiempo en segundos que la pieza ha estado bajo la carga .

Nota: Para que el ensayo sea váido se ha de cumplir que el diámetro de la huela esté comprendido entre un medio y un cuarto del diámetro de la bola 0,25 D < d < 0,5 D.

|

Ensayo Brinell Fuente: joaquinrec |

- Ensayo Vickers: Hasta una dureza de 300 suele coincidir con la medida del método Brinell, pero a partir de dicho valor, la esfera del ensayo Brinell se deforma, por lo que el método Brinell empieza a fallar (valores erróneos de dureza) y por tanto el método Vickers resulta más fiable para piezas más duras.

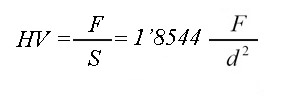

El penetrador es único, una pirámide de diamante con base cuadrada y 136º entre caras opuestas. La fuerza a aplicar suele variar entre 1 y 120 Kp, aunque la más usada es 30 Kp.Análogamente al ensayo Brinnel, la dureza Vickers se obtiene mediante la siguiente expresión:

HV=F/S

Donde F es la fuerza en Kp y S la superficie en mm2.

Según la forma geométrica del penetrador, se deduce que la fórmula de la dureza Vickers:El formato normalizado para indicar la dureza Vickers sería el siguiente: Donde:

Donde:315 HV 30

- 315 corresponde a la dureza obtenida.

- HV corresponde al ensayo Vickers.

- 30 corresponde a la fuerza aplicada en Kp/mm2.

Para que no se produzcan deformaciones en la cara opuesta de la probeta, es necesario que se cumpla que el espesor s de la pieza sea mayor que 8 veces la profundidad de la huella. Aunque en realidad, para una mayor seguridad se toma la condición:s > 1.2·d

- Ventajas del ensayo Vickers sobre Brinell:

- No es necesario sustituir el penetrador. En el mismo siempre.

- Se puede utilizar en superficies curvas.

- El valor de la dureza es prácticamente independiente del valor de la carga F aplicada.

- La prueba se aplicar a materiales mucho más duros que el ensayo Brinell.

|

Ensayo Vickers Fuente: joaquinrec |

- Ensayo Rockwell: A diferencia de los métodos anteriores, en este no hay que realizar

medidas sobre la huella de la pieza, ya que lo que se obtienen son

profundidades. Es más fácil y rápido de realizar, pero menos preciso que

los anteriores.

La dureza del material ensayado se obtiene directamente sobre la escala del medidor que incorpora el durómetro, después de aplicarle el procedimiento correspondiente.

Presenta dos escala, porque se pueden realizar dos tipos de ensayo, el Rockwell B (roja) y el Rockwell C (negra).

|

| Escala de dureza Rockwell B y C |

- Rockwell B: Se aplica a materiales blandos (60-150 HV) y se utiliza un penetrador de bola (B) de 1.59 mm (1/16'') de diámetro. La dureza obtenida se expresa de la siguiente forma:

62 HRB

Donde 62 es la dureza obtenida.

El procedimiento que se sigue es el siguiente:- Se aplica una carga de 10 Kp iniciales para obviar los errores debidos a la superficie del material a ensayar. Esta fase produce una huella h1.

- Aplicamos la carga restante, 90 Kp, para completar la del ensayo (100 Kp) a velocidad constante (en aproximadamente 15 segundos). En esta fase se obtiene una huella h2.

- Transcurridos 15″, eliminamos la carga aplicada de 90 kp, para que quede con la inicial, 10 Kp. En esta fase se obtendría la huella h3, inferior a h2, debido a que la pieza recupera la deformación elástica, aunque perdura la deformación plástica.

De esta forma queda determinada la dureza del material manifestada directamente por la aguja mayor sobre la escala (roja – B) del indicador. Como al retirarle la carga, la aguja gira en sentido horario, indicaría que cuanto más duro sea el material, mas recuperación elástica tendría, en consecuencia, giraría un mayor ángulo, indicando una mayor dureza.

Para el caso que queramos determinar la dureza en relación a las profundidades, hay que considerar que como se ha dicho, materiales más duros producirían una menor profundización plástica, y viceversa. Considerando las profundidades de las huellas (h1, h2 y h3), h1 correspondería con el punto de partida. La diferencia h3 – h1 sería el resultado del ensayo, la deformación plástica “e”, pero esto daría un mayor número a una menor dureza del material. Para evitar este efecto, se realiza un cálculo que en definitiva corrige este problema y mostraría el valor correcto de la dureza. El siguiente.

HRB = 130 – e

La máxima penetración que produce el durómetro es de 0’2 mm. Estando la escala del medidor dividida en 100 partes, la unidad de penetración “e” equivaldría a 0’002 mm ; es decir, cada división de las escalas equivaldrían a 2 micras.

1 e = 1 división = 0’000002 m.

Por tanto, dando e en milímetros hay que dividirlo entre 0,002 para podérselo restar a 130 y obtener así la dureza correcta.

Ensayo Rockwell B

Fuente: wikipedia

Ejemplo: Supongamos que en el ensayo de un determinado material, al aplicar la carga de 10 Kp, h1 alcanza una profundidad de 0,01 mm. Que al aplicar los 90Kp restantes para obtener los 100 Kp que establece el ensayo Rockwell B, h2 llega hasta los 0,170 mm. Y por último, que al retirar la carga y dejarlo con los 10 Kp iniciales, la profundidad se recupera hasta alcanzar los 0,150 mm. ¿Cuál sería su dureza Rockwell?

Solución: En primer lugar determinaríamos el valor de e con la fórmula h3-h1 = 0,150mm – 0,01 mm = 0,14 mm. A continuación lo dividiríamos entre 0,002 mm/división, para ver cual ha sido la recuperación elástica, 0,14mm / 0,002mm/div = 70div

Por último, corregimos el valor para obtener la dureza HRB = 130-70=60. Luego el material en cuestión presenta una dureza:

60 HRB

- Rockwell C: Se aplica a materiales más duros, entre 235 HV y 1075 HV. El penetrador es un cono (C) de diamante con un ángulo de 120º terminado en casquete esférico de radio 0’2 mm.

El procedimiento es el mismo que para el B, salvo que la escala empleada, que muestra el valor de la dureza, es la negra. La carga total a aplicar para este método es de 150 Kp que incluye los 10 kp iniciales (10 kp + 140 kp).

La corrección que se realiza en este tipo es:HRC = 100 – e

Recuerda, si la obtención de la medida no se lee directamente sobre la escala, si no que lo indicado fueran las profundidades, para este caso, la corrección sería con 100, que es el fondo de la escala para esta modalidad.

Ensayo Rockwell C

Fuente: joaquinrec

En resumen, si de profundidades se trata, la medida se obtiene, restándole al fondo de escala (130 para el B, ó 100 para el C) el valor de la profundidad 'e' dada en milímetros, dividida entre 0,002 mm que es a lo que equivale cada división, ya que la escala está dividida en 100 partes.

Para finalizar, os dejo el enlace para la descarga de los cuadernillos de problemas resueltos de ensayos de dureza del profesor de Tecnología D. José María Fernández Raya y una tabla con equivalencias entre las diferentes durezas.

No hay comentarios:

Publicar un comentario